L’utilizzo di marcatori laser in ambito industriale ha trasformato molti processi produttivi, offrendo soluzioni rapide e precise per incisioni, tagli e marcature su una vasta gamma di materiali. Tuttavia, l’adozione di questa tecnologia implica anche l’esposizione a rischi specifici legati alla natura della radiazione laser.

Per garantire condizioni di lavoro sicure, è essenziale comprendere come vengono classificati i laser, quali pericoli sono associati a ciascuna classe e quali dispositivi di protezione e accorgimenti tecnici devono essere adottati. La sicurezza non è solo un requisito normativo, ma una condizione fondamentale per la continuità produttiva e la tutela del personale.

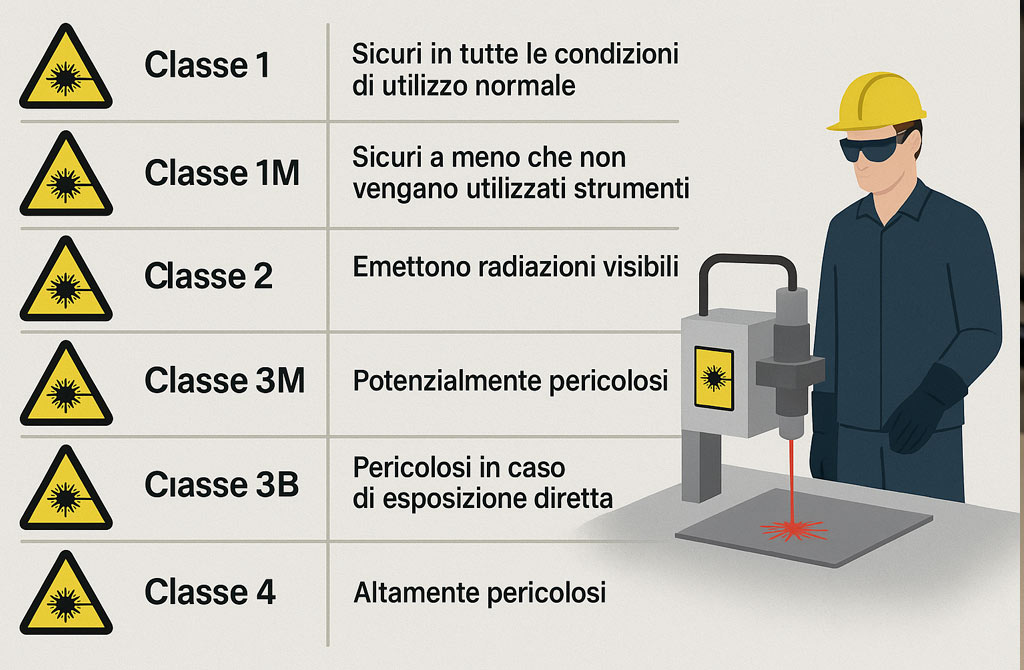

Classificazione dei laser: panoramica dei livelli di rischio

La normativa europea EN 60825-1 (equivalente alla IEC 60825-1 a livello internazionale) suddivide i dispositivi laser in classi, in base al potenziale danno per l’uomo derivante dall’esposizione al raggio emesso. La classificazione si basa su potenza, lunghezza d’onda, tempo di esposizione e modalità d’uso.

Classe 1

Sono sistemi considerati sicuri in qualsiasi condizione di funzionamento normale. Il fascio laser è contenuto da un involucro o da barriere che impediscono ogni esposizione pericolosa.

-

Rischio: nullo, salvo manomissioni.

-

Utilizzo tipico: marcatori laser completamente chiusi.

Classe 2

Emettono radiazione visibile con potenza limitata. La protezione è garantita dal riflesso palpebrale, che impedisce l’esposizione prolungata.

-

Rischio: solo in caso di visione intenzionale e prolungata del raggio.

-

Utilizzo tipico: puntatori, strumenti di misura e livellamento.

Classe 3

Include due sottoclassi: 3R e 3B.

-

Classe 3R: potenza inferiore, ma il fascio può comunque essere pericoloso per gli occhi.

-

Classe 3B: rischio elevato per la vista, anche in caso di riflessi accidentali.

-

Rischio: significativo per occhi, moderato per pelle.

-

Utilizzo tipico: laser da laboratorio, sistemi semiaperti.

Classe 4

Sistemi ad alta potenza che possono provocare danni gravi agli occhi e alla pelle anche a distanza. Possono generare incendi o emissioni tossiche durante la lavorazione.

-

Rischio: molto elevato.

-

Utilizzo tipico: taglio, saldatura, marcatura industriale.

Protezioni tecniche e organizzative da implementare

La gestione del rischio laser richiede un approccio integrato che combina dispositivi di protezione individuale (DPI), misure ingegneristiche, segnaletica e formazione continua del personale.

Dispositivi di protezione individuale

-

Occhiali protettivi: devono essere specifici per la lunghezza d’onda utilizzata, certificati secondo EN 207 o EN 208.

-

Guanti resistenti al calore e abbigliamento tecnico sono raccomandati per operazioni di taglio o saldatura laser.

Schermature e barriere

Le protezioni fisiche impediscono la dispersione del raggio e devono essere costruite con materiali certificati, resistenti alla radiazione.

-

Pannelli in vetro speciale o policarbonato filtrante.

-

Strutture chiuse per rendere l’intero sistema classificabile come classe 1.

Interlock e sistemi di blocco

I dispositivi di interlock interrompono automaticamente il raggio in caso di apertura di sportelli o accessi. Sono obbligatori per le classi 3B e 4.

Aspirazione dei fumi

La lavorazione laser può produrre vapori chimici, gas nocivi e micropolveri. È necessario installare:

-

Aspiratori localizzati.

-

Filtri HEPA e filtri a carbone attivo.

-

Manutenzione periodica del sistema di estrazione.

Segnaletica e delimitazione delle aree

Le zone operative devono essere chiaramente segnalate:

-

Cartelli conformi alla norma ISO 7010.

-

Indicazioni sulla classe del laser in uso.

-

Limitazione dell’accesso al personale autorizzato.

Formazione del personale e procedure interne

Una sicurezza efficace non può prescindere dalla consapevolezza degli operatori. La formazione deve includere:

-

Nozioni tecniche di base sul funzionamento dei laser.

-

Comportamenti corretti in caso di esposizione accidentale.

-

Utilizzo corretto dei DPI e degli strumenti di protezione.

Ogni azienda deve includere nel proprio Documento di Valutazione dei Rischi (DVR):

-

Descrizione dettagliata delle sorgenti laser presenti.

-

Misure di prevenzione adottate.

-

Nomina di un referente per la sicurezza laser.

-

Piano di manutenzione e verifica periodica delle apparecchiature.

Tabella comparativa delle classi laser

| Classe | Potenza e rischio | Esempi di utilizzo | Misure richieste |

|---|---|---|---|

| 1 | Nessun rischio | Sistemi chiusi | Nessuna protezione aggiuntiva |

| 2 | Solo radiazione visibile | Punter laser, allineatori | Evitare visione diretta |

| 3R | Rischio per gli occhi | Laser strumentali | Occhiali protettivi, segnaletica |

| 3B | Pericolo serio per la vista | Marcatura semiaperta | Occhiali, interlock, barriere |

| 4 | Massima pericolosità | Taglio, saldatura, marcatura | Tutti i DPI, sistemi di estrazione, aree chiuse |

Domande frequenti (FAQ)

Qual è la differenza principale tra un laser di classe 3R e 3B?

La classe 3R rappresenta un rischio moderato e spesso è sicura se non si osserva il fascio direttamente. La 3B, invece, può causare danni immediati anche con esposizione indiretta.

Un sistema chiuso può contenere un laser di classe 4 ed essere comunque sicuro?

Sì. Se completamente chiuso e dotato di adeguati dispositivi di interlock, il sistema viene considerato sicuro e riclassificato come classe 1.

I riflessi da superfici lucide possono essere pericolosi?

Sì, specialmente con laser di classe 3B e 4. Anche riflessi diffusi possono provocare danni oculari.

Quando è obbligatorio l’uso degli occhiali protettivi?

Ogni volta che si opera in prossimità di un laser di classe superiore alla 2 senza schermature complete. Devono essere adatti alla lunghezza d’onda e alla potenza del dispositivo.

Cosa deve contenere la segnaletica di sicurezza?

Il simbolo del laser, l’indicazione della classe, i rischi associati e l’obbligo di indossare i DPI. Va posizionata all’ingresso della zona laser.

L’aspirazione dei fumi è necessaria anche per i marcatori?

Sì. Anche se non si tratta di taglio, la marcatura laser può produrre vapori e polveri sottili, soprattutto su materiali plastici o verniciati.

Il personale deve seguire corsi specifici per usare laser industriali?

Non sempre obbligatori per legge, ma fortemente consigliati. Una formazione mirata riduce il rischio di incidenti e migliora l’efficienza operativa.